En1969, la méthode Single Minute Exchange of Die (SMED) a été officiellement standardisée au Japon avec le changement d’outillage de la presse de 1000 tonnes. Depuis, la méthode a été déployée dans le monde et son application a révolutionné la gestion de production des entreprises. La méthode SMED a été initialement développée pour le changement d’outillages, et pas pour le changement de la ligne de process composée de plusieurs machines automatisées ou contrôlées par un ordinateur central. Dans le cas d’une ligne de process, le temps de changement est souvent rallongé par le temps de nettoyage, de désinfections et des ajustements de réglages dus aux matières instables telles que le carton, du liquide, de la crème, etc…

Les principales pertes du temps de changement d’une ligne de process sont souvent les temps de réglage et de nettoyage. Bien que la méthode SMED soit conçue pour le changement d’outillages, la philosophie du concept est valable pour la ligne de process. Seule, l’approche de la gestion des améliorations est différente.

Démarche de SMED pour les lignes de process

Principe : Eliminer toutes les opérations superflues qui font attendre la ligne en cours de production.

Pour améliorer le temps de changement, vous devez d’abord clarifier la définition du temps de changement de la ligne et l’effectif affecté pour le changement car on constate que la déclaration du temps de changement est souvent erronée. La procédure de SMED pour une ligne de process commence par l’établissement du diagramme de Gantt de la situation actuelle afin d’identifier la machine ou l’opération la plus pénalisante pour le temps de changement global et fixer l’objectif et le délai de réalisation du projet.

Une fois l’enjeu et la stratégie du projet définis, vous appliquez les étapes standards de la méthode SMED d’outillage en effectuant une analyse macroscopique. Il s’agit alors de regrouper les opérations externes de toutes les opérations du changement de la ligne de process et de noter en même temps, le gain potentiel de temps en observant le film préalablement enregistré. Le temps de changement sera réduit de 30 à 50% quand vous aurez terminé cette phase de regroupement des opérations externes et créé la check-list de préparation du changement. Vous aurez alors sans doute besoin de fabriquer un chariot spécifique pour le changement.

Une fois l’enjeu et la stratégie du projet définis, vous appliquez les étapes standards de la méthode SMED d’outillage en effectuant une analyse macroscopique. Il s’agit alors de regrouper les opérations externes de toutes les opérations du changement de la ligne de process et de noter en même temps, le gain potentiel de temps en observant le film préalablement enregistré. Le temps de changement sera réduit de 30 à 50% quand vous aurez terminé cette phase de regroupement des opérations externes et créé la check-list de préparation du changement. Vous aurez alors sans doute besoin de fabriquer un chariot spécifique pour le changement.

Ensuite, vous entrez dans la phase de chasse aux opérations et gestes superflus pour la machine ou l’opération limitante du temps de changement. Il s’agit alors d’analyser de façon microscopique tous les gestes de chaque personne affectée au changement pour identifier et éliminer les mouvements et surtout les déplacements inutiles. Si votre temps de changement initial est exprimé en heure, vous obtiendrez des gains de quelques secondes qui peuvent vous sembler insignifiants, pourtant cette étape est primordiale.

L’étape suivante consiste à chasser les superflus de vissage. La vis est un moyen d’assembler ou de fixer 2 objets séparés. En tenant compte de son utilité et de la direction de la force exercée sur la vis, vous pouvez souvent supprimer ou simplifier ce mode de fixation. Il faut savoir que d’après l’étude d’un fabriquant de vis, 3 filés de vis sont suffisants pour garantir la force nécessaire à la fixation. Par ailleurs, les fabricants de machines et d’équipements utilisent systématiquement des vis pour la fixation et l’assemblage de composants, ce qui pénalise énormément votre temps de montage- démontage et de réglage. Il est donc intéressant d’observer plus attentivement dans la vie quotidienne, les différentes méthodes d’assemblage utilisées autour de vous, pour changer de paradigmes et trouver de nouvelles idées d’amélioration.

Dans la plupart des cas, le changement de la ligne de process est réalisé par plusieurs personnes en même temps, ce qui nécessite de synchroniser la fin du changement global. Deux difficultés se posent alors : obtenir l’équilibrage parfait des différentes personnes, et connaître en permanence l’état d’avancement du changement de chacune d’elles. L’optimisation du temps de changement de process est un point concurrentiel fort. Un entraînement régulier pour devenir performant et le développement de l’entraide entre les personnes intervenant dans le changement de la ligne de process sont les clés du succès de votre démarche SMED.

Liste des étapes du changement SMED pour les lignes de process :

- Décrire le diagramme de Gantt des opérations actuelles.

- Définir la machine ou l’opération la plus pénalisante du temps de changement.

- Visualiser les opérations filmées, suivre les étapes de la méthode SMED d’outillage puis examiner chaque opération avec la réflexion ECRS (Eliminer, Combiner, Réarranger, Simplifier). Lorsque vous ne trouvez pas d’idées d’amélioration, fractionner l’opération de façon encore plus détaillée.

- Créer une check-list de préparation et définir le temps de départ de la phase de préparation.

- Synchroniser le temps et la charge des opérateurs.

- Ecrire le standard provisoire du changement.

- Tester le nouveau standard et rendre visible l’avancement du changement de chaque opérateur.

- Suivre séparément le temps du changement selon les phases : Préparation, Nettoyage, Séchage, Changement, Réglage, si l’effet d’amélioration est invisible.

- Tester à chaque changement, une nouvelle idée et noter les remarques des opérateurs.

- Faire participer l’ensemble des opérateurs concernés dans le projet d’amélioration.

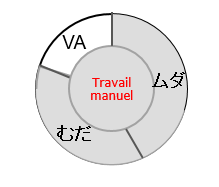

- Continuer à chasser en permanence les Mura, Muri Muda.

- Former tous les intervenants sur la ligne avec la nouvelle méthode de changement.

- Faire le briefing et le débriefing à chaque changement jusqu’à la stabilisation du temps de changement.

La leçon de japonais.

ムダ« Muda de KATAKANA» Muda facile à éliminer sur le champ, présent dans 15 à 20% du travail manuel.

むだ «Muda de HIRAGANA» Muda qui nécessite la modification du processus, présent dans 15 à 20% du travail manuel.

A vos agendas : Evénement à venir.

Responsables RH, Responsables de la formation, Responsables industriels, Responsables Amélioration continue, vous voulez accélérer l’intégration de vos collaborateurs et développer continuellement leurs compétences Lean?

La clé de la réussite du Lean : La pratique régulière

Axium Performance et l’INSA de Rennes ont développé en partenariat un dojo, environnement identique à celui d’une véritable entreprise, spécifiquement conçu pour comprendre et maitriser par la pratique les concepts du Lean Management.

Notre dojo vous ouvre ses portes le 23 Mars 2017 de 13h30 à 16h30 :

- Devenez acteurs : Venez expérimenter quelques outils de la performance industrielle

- Découvrez notre offre de formations inter-entreprises

Conscients que chaque entreprise est différente, nous pouvons :

- construire ensemble VOTRE formation spécifiquement adaptée aux besoins de vos collaborateurs,

- construire ensemble le parcours de développement des compétences Lean de vos collaborateurs,

- construire ensemble et dispenser le socle de compétences Lean pour l’intégration de vos collaborateurs,

Nous vous donnons rendez-vous à l’INSA de Rennes.

Bloquez dès à présent la date dans vos agendas et

contactez nous pour en savoir plus : 07 66 84 90 64 !